发布时间:2019-07-25

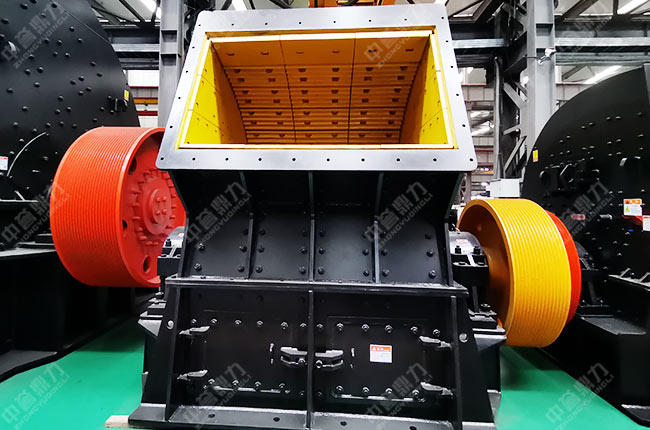

反击式破碎机是直接将很大粒度为600-1800毫米的岩石破碎至25或25毫米以下的一段破碎用碎石机,反击式破碎机应用在在水泥、化工、电力、冶金等工业部门破碎中等莫氏硬度的岩石,如碳酸钙、炉渣、焦碳、煤等岩石的次破碎和整型破碎工作。

影响反击式破碎机锤头磨损的主要因素有:锤头的材料、生产性能及结构设计、碎石机的技术设计、喂料情景及结构中各部的空间等。

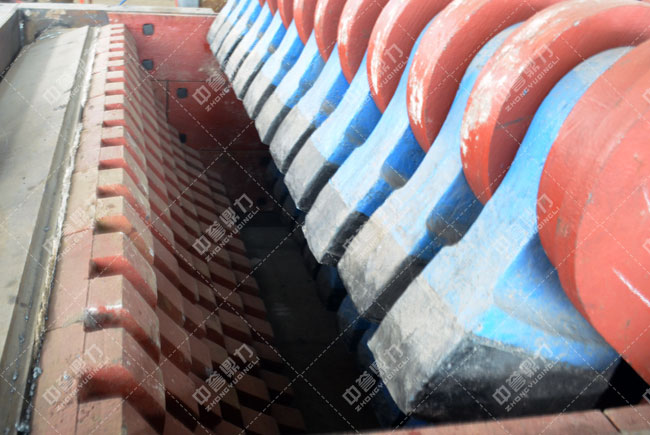

通常说,莫氏硬度越大的锤头其性也愈大,要提高锤头的性,就要添加其莫氏硬度,但由于莫氏硬度的提高,锤头的抗冲击韧性就会减少,因此,如何兼顾锤头合适的莫氏硬度和良好的抗冲击韧性是提高锤头性的,锤头频繁使用的材料有:高锰钢、高铬铸铁、低碳合金钢。

高锰钢韧性好,技术性好,报价低,其主要优势是在较大的冲击或接触应力的影响下,表面层将快速出现解决硬化,其解决硬化指数比其它材料高5—7倍,性取得较大的提高,但如果使用巾撞击力不够或接触应力小,则不能使表面快速出现解决硬化,高锰钢的性就不能尽可能发挥,高铬铸铁是一种会有优良抗磨性能的材料,但韧性较低,易出现脆性断裂。

为了使高铬铸铁锤头安运行,人们开发了复合锤头,即将高铬铸铁镶铸在高锰钢或低合金钢锤头头部,或许锤头工作部分选择高铬铸铁,锤柄部分选择碳钢,将两者复合起来,使锤头头部会有高莫氏硬度,而锤柄部会有高韧性,尽可能发挥两种材料的各自长处而克服单一材料的不好,符合锤头使用性能要求。

但其生产方案复杂,技术要求较严格,低碳合金钢主要为含铬、钼等种元素的合金结构钢,莫氏硬度高、韧性好,其基体组织有马氏体,贝氏体或贝氏体+马氏体复合组织,锤头莫氏硬度为HRC45左右,冲击韧性d,不小于15J/耐,在同等工作条件下,其使用时间至少比高锰钢锤头提高I倍以上,但锤头的调质热解决是,调质热解决后不仅要求整体抗拉受力性能达850MPa以上,而且要求有相当的塑性和韧性。

锤头的生产方案也是其使用时间的因素,如果锤头表面或内部生产中存在缺陷,如缩孔、裂纹、穿晶等,不仅会减少锤头性能,甚至会引发锤头断裂,因此,在锤头生产中需要制定正确的铸造和热解决技术,例如对高铬铸铁锤头,应选择立浇和正确使用外冷铁,并严格调整浇铸温度等措施,这样可使锤头在铸造有良好的凝固顺序和补缩条件,进而取得致密的内部组织,并减弱晶粒粗大的现象。

锤头的热解决技术则了其力学性能的达成和碳化物的散布形态,由于在锤头的因素中都含有须量的铬和其它合金元素,因此如何使这些合金元素形成硬质点碳化物的影响尽可能发挥出来,也是制定热解决技术时思考的一个因素,总之,制定正确的生产方案和严格的性能检验手段,是锤头符合使用性能的先决条件。

不同结构和几何形状的锤头,其热解决的力学性能、内部的金相组织有很大的差异,进而对性有较大的影响,尤其是厚度、尺寸大的锤头影响更为,锤头越厚大,越不易淬透,其抗磨损性能也就越差,由于锤头的内部抗磨损性能低于表面,因此,对于厚度较大的锤头,只能借助于正确的铸造和热解决:艺来改进这一状况,但这一手段对提高锤头的抗磨损性能是有限的,好的方案是在不变化锤头的撞击动能和受力性能的情景下,对锤头的结构进行优化设计,一方面可提高锤头的凭借率,另一方面可减少结构对热解决性能的影响,已免锤头的性能。

锤头的时间还与碎石机的技术性能有关,其中主要的是转子体的功率和转速,这两个性能直接反映了锤头的线速度和撞击力,它们不仅联系到碎石机的加工能力,也联系到锤头冲击硬化的程度,冲击硬化良好的锤头,使用时间势会有所拉长,转子转速过低,不仅加工能力低,且动能低,致使锤头冲击硬化不良、性能差;转子转速过高,尽管可使锤头取得较好冲击硬化、机械生产率提高。

但此时也会引发锤头、蓖条和衬板强烈磨损,对锤头的使用时间也影响,此时会添加功率消耗,因此,应正确的转速,以提高锤头工作初期的冲击硬化程度,减少锤头的磨损。

喂料情景包含:①人料粒度和莫氏硬度;②反击式破碎机的喂料方式,前者联系到碎石机是否会出现积料和锤头撞击岩石时所取得的碰撞冲量,后者则因喂料方式不同引发岩石到转子的落差不同,也影响到锤头撞击岩石时的碰撞冲量,当锤头重量及转子转速须期,锤头的碰撞冲量与岩石性能、落差成正比,而碰撞冲量的大小直接联系到锤头解决硬化的程度和性能。

因此大加工能力反击式破碎机的人料粒度不宜太小,喂料机械转速应高有的,另外,岩石湿度过高也会对锤头时间有须的影响,水含量过高,岩石简单沾结成团,引发积料,加快锤头的磨损。

相关新闻/NEWS

已有2632人成功参与

细节问题可微信交流:18336065555