发布时间:2019-07-17

锤式破碎机因产能高,使用修护保护方便而普遍使用在中等莫氏硬度加工原料的中整型破碎工作,在整个生产线中,其生产能力不仅联系到本身的生产效能,同样影响着整系统统的正常运行,通过汇总,通常影响锤式破碎机产量达不到要求的因素有:系统能力不搭配,给料粒度调整不均匀,岩石含泥量过高,反击衬板位置不满意,锤头易磨损,使用修护保护不当等。

整个破碎系统由送料机、提高机、碎石机、振动筛、运输系统等构成,这些机械搭配不当就可能影响整个系统的生产能力不足,通常碎石机的上送料和下出料运输机械的能力应该是碎石机额定产能的130%,如果送料机已经开到满速,系统的生产能力仍然达不到额定值,且碎石机主电机的电流负荷却不高,表明送料机料层厚度不足,喂料量过小,对此,应改换减速机或电机来提高送料机运行的线速度,以添加喂料量,提高碎石机产能,另外,在同等使用条件下,送料机的角度、料堆形状、料堆出口形状等设计不均匀都会影响板料层高度不够,喂料能力,影响整个系统的生产能力。

原料岩石的抗压受力性能、二氧化硅含量、含水分量、含泥量等,都会影响碎石机的生产能力及锤头使用使用时间,给料粒度过大,或大粒度加工原料的含量提高都会使碎石机的生产能力减少,通常碎石机的给料粒度规定:很大粒度加工原料所占比例不能过入料总量的10%,如果很大粒度的加工原料喂入过量,不仅会减少破碎系统生产能力,而且碎石机会常常闷机,对工作零件(如锤头、锤轴、转子盘等)的伤害很大,正确的做法:喂入正常爆破状况下各种粒级均占须比例的加工原料,须严格要求石头粒度,另外,破碎原料中顺应出料粒度要求的加工原料含量过15%时,好添加预筛选分级系统,将其先行分离出来,不进入碎石机内,这样也会添加生产能力,此时缩小锤头的磨损。

含泥量不仅影响碎石机的生产能力波动,更会加快锤头的磨损,引发破碎资金的添加,泥土含量越高,对卸料影响越大,尤其在南方的雨季时节更严重,对此,应严控原料的含土量,如果其含量过12%,就要在碎石机前面添加预筛选分级系统,将泥土先行分离出来,不进入碎石机内。

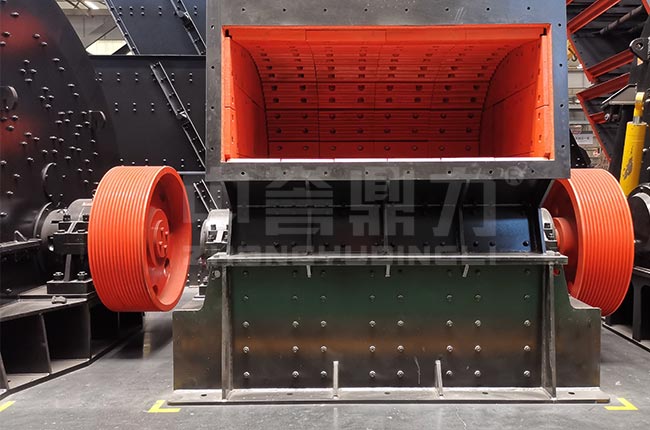

锤式破碎机由转子、锤头、锤架、销轴、机架、反击衬板、蓖条、驱动零件等构成,反击衬板位于转子的正前方,上下碎石腔程度线以上,它是碎石机上腔的构成部分之一,反击衬板由板体及装在其上的如果干齿形破碎衬板构成,齿形反击衬板对破碎加工原料出现冲击破碎影响,怎么调整反击衬板位置,使碎石腔符合形状尤为重要,通常而言,反击衬板与转子之间的空间尺寸影响进入排料带的加工原料粒度(通常此空间为出料粒度的1.1~1.3倍),进而影响碎石机的生产能力,另外,反击衬板的磨损程度同样会影响产能,当破碎衬板磨损到离衬板磨穿还有10毫米时要立即改换破碎衬板。

锤头是锤式破碎机的主要消耗件,其使用使用时间对生产的稳定和生产资金有直接影响,锤头磨损后不仅影响碎石机的生产能力及出料粒度,更严重的是加快转子端盘与锤架的磨损,锤头的使用时间与多因素有关,排除锤头材料和制作性能问题外,原料中二氧化硅含量,和含泥量、含水分量是影响锤头使用时间的因素,如果加工原料含泥量大,含水分量高,就会使卸料篦板排料不畅,形成“垫层”,当锤头与篦板磨损后,锤头工作圆直径变小,篦板弧度变大,在排料地区锤头与篦板的空间过大,有的大粒度的加工原料被扫到该地区,又不能立即被破碎排除,也会形成“垫层”,这两种情景都会引发碎石机内累积加工原料,效能减少而锤头的磨损加快。

在正常生产过程当中,一旦了解碎石机产能缩小,电耗添加或出料粒度变大时,就应该检验锤头、篦板和其余零件的磨损情景,并立即进行调改与修护,避免影响更大的折损,一旦锤头的重量缩小到初始重量的80%后就须改换锤头,否则生产能力、粒度均难,新锤头前部棱边磨到其直径的五分之三时,可将锤头翻边使用。锤头的材料类型较多,常常使用的有:高锰钢、高铬铸铁、低碳合金钢等

机械的正常操作和修护保护联系到机械的运行率,对锤式破碎机产能有很大影响。通常情景下,平常修护保护需留意以下几个方面:

(1)在正常工作条件下,每个轴承室8h加油脂1次,以油脂占轴承内腔的30%~1/2为宜(视具体损失情景适量增减),注油时,须要把油枪嘴和注油口周围清理干净,不能让扬尘进入油枪。

(2)检验各部分螺丝和联接键有无松动现象。

(3)检验锤头、篦板、反击衬板的磨损情景,和各调改系统能否正常工作。

(4)留意监听机器的声响,如了解异常响声,应立即停车检验,查明因素并处置完问题后方能继续工作。

(5)锤盘及锤套磨损后应堆焊层,焊条莫氏硬度过HRC55。

(6)使用一段时间后的锤轴,通常在挂锤头处和由锤盘支承锤轴处被磨成凹槽,出现棱边,在再次安装这样的锤轴前,可通过打磨或碾平,解决这些棱边,以改进锤轴受力条件。

在生产中,对锤式破碎机产能的影响因素要有准确的认识,并能施行有用的处置措施,此时,平常修护保护也应到位,只有这样,碎石机的正常运行才能有,原料出售的要求才能符合。

相关新闻/NEWS

已有2632人成功参与

细节问题可微信交流:18336065555